이번 프로젝트는 Orange Digital Center Morocco의 FabLab에서 개발되었습니다. FabLab은 혁신, 창의성 및 신속한 프로토타이핑을 육성하는 데 전념하는 공간으로, 개인과 팀이 3D 프린터, 레이저 절단기, 다양한 전자 및 기계 리소스를 포함한 최첨단 도구를 사용할 수 있도록 합니다. 이 센터는 혁신가, 기업가 및 학생들이 자신의 아이디어를 유형의 제품으로 전환할 수 있는 협업 환경을 제공합니다.

지속 가능한 해결책을 찾다

지구상에서 가장 큰 문제 중 하나는 오염이며, 특히 플라스틱 쓰레기입니다. 그 중에서도 PET 플라스틱 병은 큰 비중을 차지합니다. 이 문제를 해결하는 방법 중 하나는 재활용을 통해 플라스틱을 재사용하는 것입니다. 이번 프로젝트에서는 PET 플라스틱을 3D 프린팅용 필라멘트로 바꾸는 기계를 제작하여 재활용을 촉진하고 3D 프린팅 비용을 절감하고자 합니다.

프로젝트의 배경과 필요성

플라스틱 오염 문제를 해결하는 다양한 방법 중, 플라스틱을 3D 프린팅 필라멘트로 변환하는 것은 매우 효율적인 방법입니다. 이로써 플라스틱 쓰레기를 줄이고, 3D 프린팅 커뮤니티의 비용을 절감할 수 있습니다.

프로젝트 구현

Orange Digital Center Morocco의 FabLab에서 이 프로젝트를 구현했습니다. 이 센터는 3D 프린터, 레이저 절단기 등 최첨단 도구를 제공하여 혁신적인 프로젝트를 실현할 수 있도록 지원합니다.

프로젝트의 주요 요소

- PET 플라스틱 병 수집: 주변 환경에서 수집된 PET 플라스틱 병을 재활용합니다.

- 플라스틱 분쇄기: 플라스틱 병을 작은 조각으로 분쇄합니다.

- 필라멘트 제조기: 분쇄된 플라스틱 조각을 녹여 3D 프린팅용 필라멘트로 변환합니다.

- 3D 프린팅: 제조된 필라멘트를 사용하여 다양한 3D 프린팅 프로젝트를 수행합니다.

프로젝트의 장점

- 환경 보호: PET 플라스틱 병을 재활용하여 플라스틱 쓰레기를 줄입니다.

- 비용 절감: 재활용된 플라스틱을 사용하여 3D 프린팅 비용을 절감합니다.

- 지속 가능성: 자원을 재활용하여 지속 가능한 환경을 만듭니다.

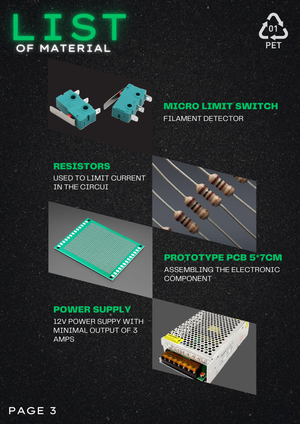

공급

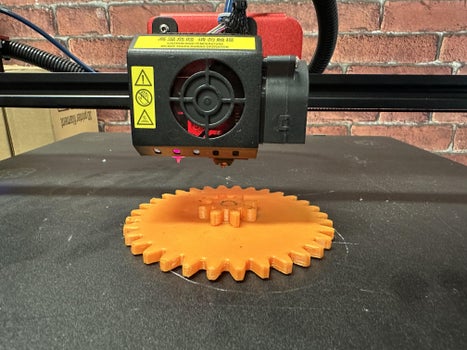

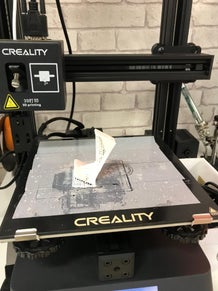

1단계: 부품 설계 및 3D 프린팅

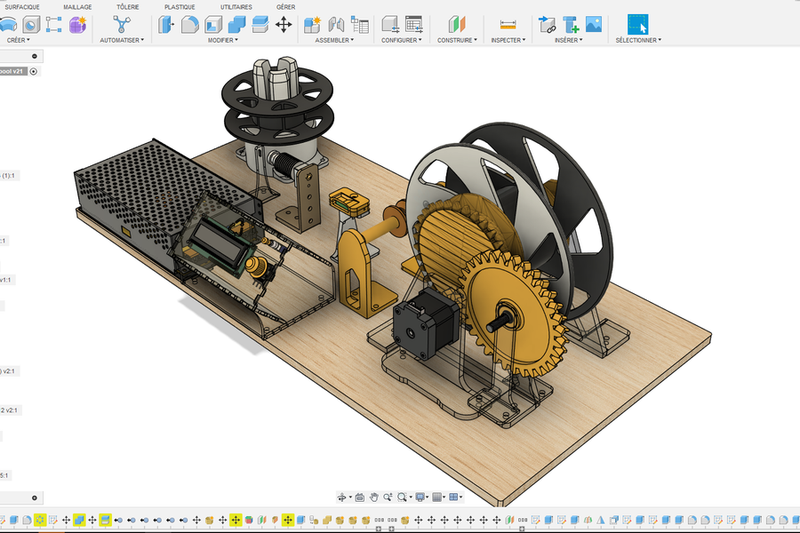

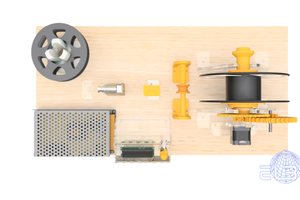

먼저 Fusion 360에서 설계를 3D 모델링했습니다. 저는 3D 프린팅 가능한 모든 구성 요소를 설계하고 구매한 주요 요소 중 일부를 모델링하여 일반적인 모양과 디자인을 올바르게 얻었습니다. 또한 기계의 특정 부품 비용을 줄이기 위한 방법으로 플렉시 유리로 일부 부품을 레이저 절단합니다.

동일한 재활용 기계를 직접 만들고 싶다면 CAD 파일을 다운로드할 수 있습니다.

참고 : 다음 단계: esey 조립 공정의 경우 조립에 사용되는 대부분의 부품이 M4 및 M5 너트와 볼트인지 확인했습니다.

첨부 파일

2단계: 더 귀여움 조립

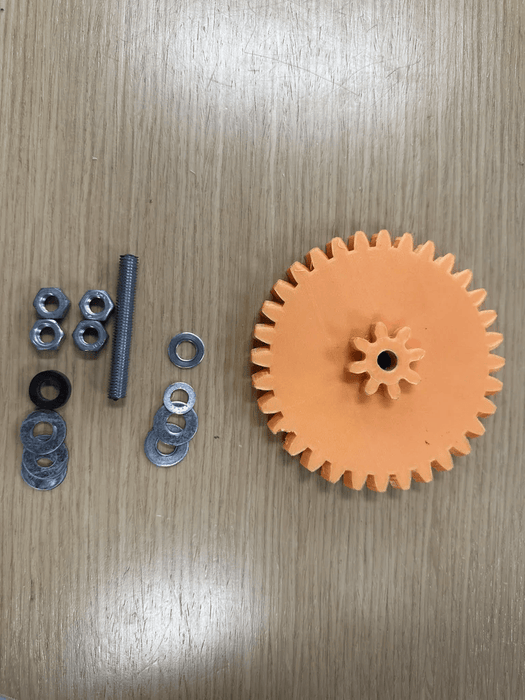

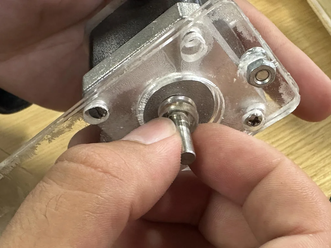

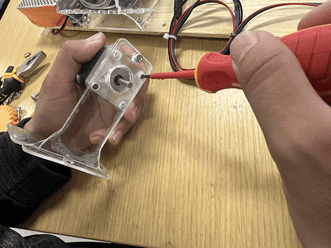

커터에는 M4 너트와 볼트로 고정할 수 있는 커터 블레이드와 함께 하나의 주요 3D 프린팅 부품이 있습니다. 또한 PET 병동의 원활한 절단 공정을 보장하기 위해 기어링이 필요합니다.

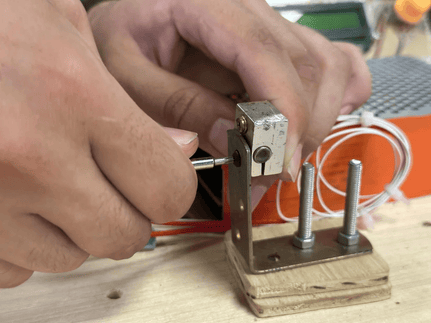

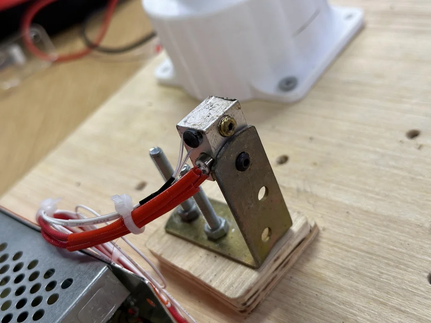

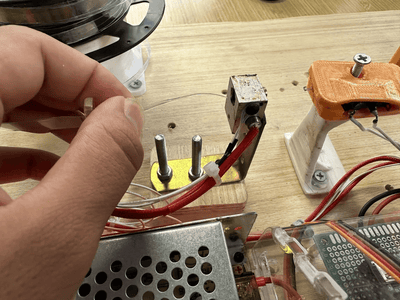

3단계: 핫엔드 조립

노즐은 원래 표준 0.4mm 크기이지만 필라멘트 직경에 맞게 확대해야 합니다. 우리의 목표는 1.75mm이지만 필라멘트는 핫엔드를 떠난 후 약간 팽창하는 경향이 있습니다. 이를 수용하기 위해 1mm 미만인 1/17" 드릴 비트를 사용하여 노즐을 뚫습니다.

그런 다음 히트 블록을 홀더에 장착할 수 있습니다. 금속 부분을 통해 M3 나사를 사용하여 핫 엔드를 원하는 높이로 고정했습니다. 안정성을 위해 두 개의 M4 나사로 금속 부분을 목재 판에 고정했습니다.

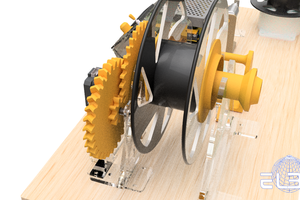

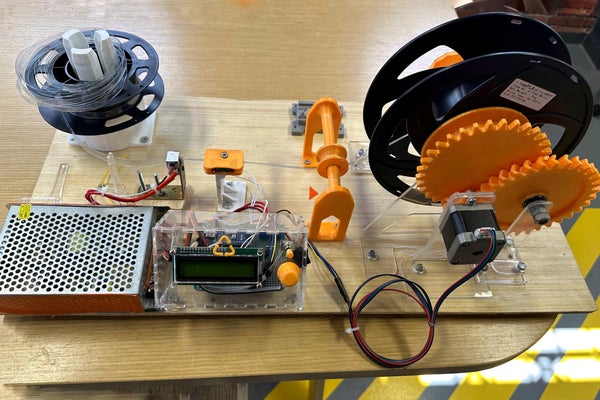

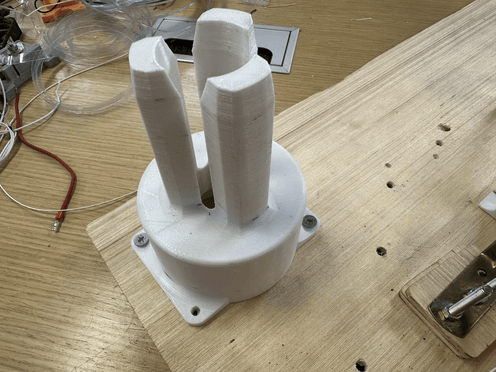

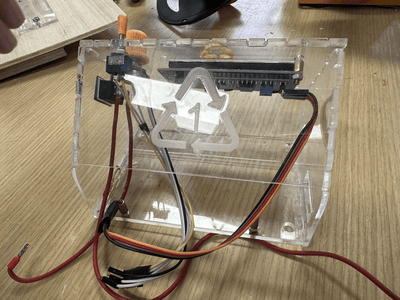

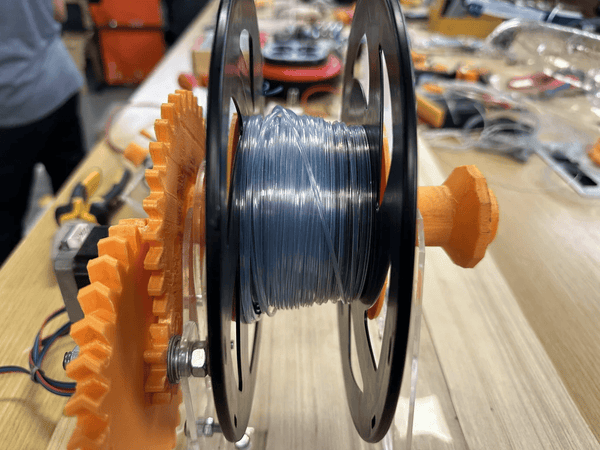

4단계: 와인더 메커니즘 조립

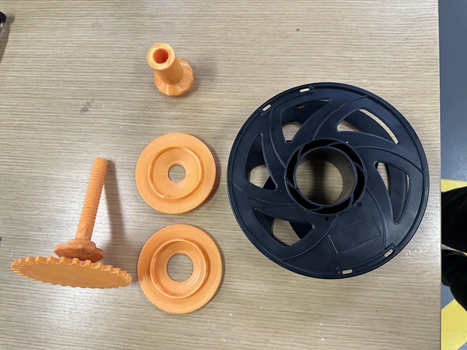

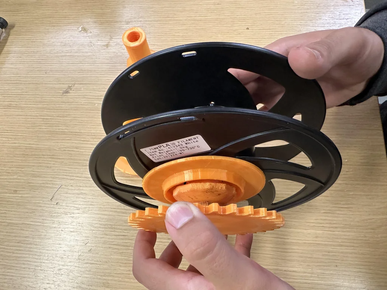

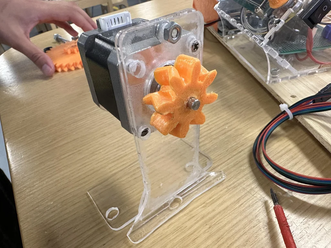

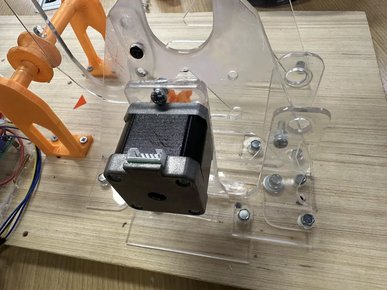

이 조립에는 여러 개의 3D 프린팅 모델(기어 및 마운트)과 스풀 및 스테퍼 모터를 위한 다양한 레이저 절단 플렉시 유리 홀더가 필요했습니다.

와인더 메커니즘에는 교체 가능한 스풀이 있으므로 특수 스풀을 3D 프린팅할 필요가 없습니다. 교체 가능한 스풀 메커니즘은 그림과 같이 3D 프린팅 나사를 스풀 중앙에 나사로 고정하여 작동합니다.

와인더가 필라멘트를 당길 수 있는 충분한 토크를 갖도록 하기 위해 3개의 기어를 사용하여 1:8 비율의 기어 시스템을 설계했습니다. 스테퍼 모터에 8개의 톱니가 있는 1개와 32개의 톱니가 있는 2개. 나는 또한 두 개의 메인 기어에 헤링본 기어를 사용하여 기어가 토크를 처리할 수 있는지 확인했습니다.

CAD 파일이 있습니다.

첨부 파일

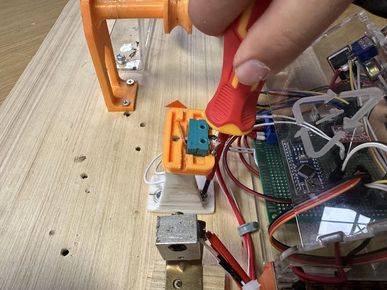

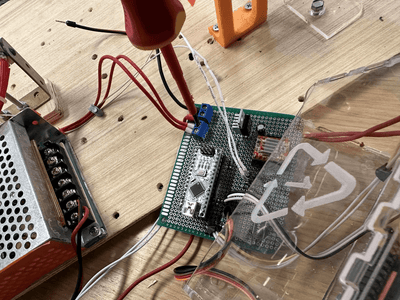

5 단계 : 전자 장치 프로그래밍 및 배선

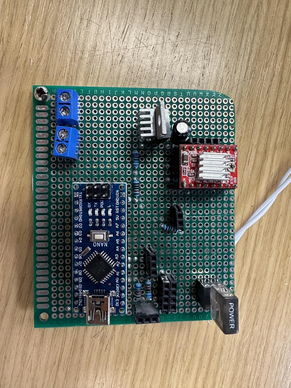

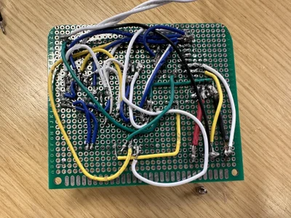

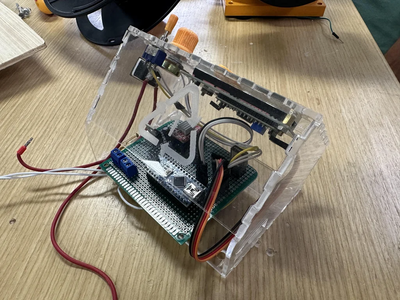

프로토타입 PCB를 사용하여 모든 전자 부품을 납땜하여 연결을 고정했습니다.

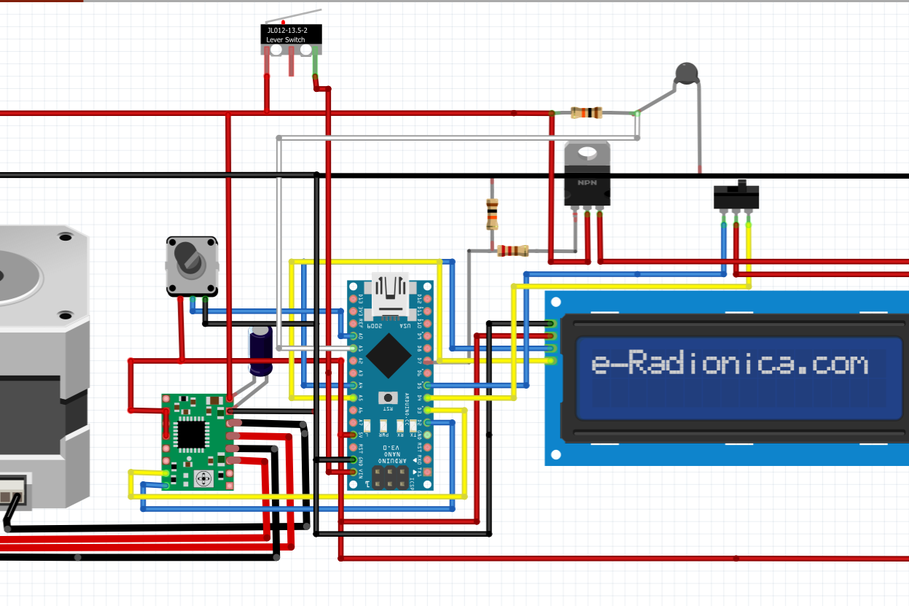

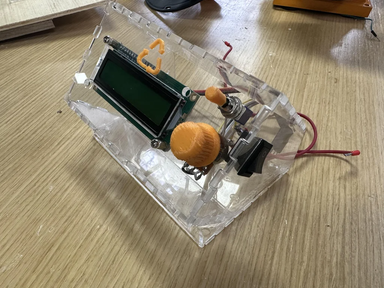

나는 기계의 다른 부분을 제어하고 자동화하기 위해 arduino nano로 회로를 만들었고 전자 장치 및 lcd의 specal 상자를 레이저로 절단했으며 핀 연결이 있습니다.

아두이노 나노(블루 보드):

- 핀 D2: 스테퍼 모터 드라이버의 DIR(방향) 핀에 연결됩니다.

- 핀 D3: 스테퍼 모터 드라이버의 STEP(스텝) 핀에 연결됩니다.

- 핀 A0: 전위차계에 연결됩니다(모터 속도 또는 온도를 제어하는 데 사용됨).

- 핀 A2: 서미스터에 연결됩니다(온도 판독용).

- 핀 D6: PWM 출력에 연결됩니다(MOSFET을 통해 히터 또는 팬을 제어하기 위해).

- 핀 D10: 스위치(position1)에 연결됩니다.

- 핀 D11: 스위치(위치 2)에 연결됩니다.

스테퍼 모터 드라이버(레드 보드):

- DIR 핀: 아두이노 D2에 연결됩니다.

- STEP 핀: 아두이노 D3에 연결됩니다.

- 전원 및 접지 핀: perfboard의 전원 공급 장치 및 접지 레일에 연결됩니다.

MOSFET 핀아웃:

- 게이트:

- 아두이노 핀 D6(PWM 출력)에 연결됩니다.

- 배수:

- 히터의 음극 단자(또는 제어하는 부하)에 연결됩니다.

- 출처:

- GND(접지)에 연결됩니다.

서미스터:

- 한쪽: 5V에 연결됩니다.

- 다른 쪽: 저항(아마도 회로의 10kΩ 직렬 저항기 Rb)을 통해 Arduino A2에 연결됩니다.

LCD 디스플레이(I2C):

- SDA 핀: Arduino Nano의 A4에 연결됩니다.

- SCL 핀: Arduino nano의 A5에 연결됩니다.

- 전원: 보드의 5V 및 GND 레일에 연결됩니다.

전원 연결:

- 전원공급장치 : 12V전원으로 회로 전체에 VCC(12V)와 GND를 공급하고 있습니다.

전위차계:

- 센터 핀: 아날로그 판독을 위해 Arduino Nano의 A0에 연결됩니다.

- 다른 핀: 5V 및 GND에 연결되었을 가능성이 있습니다.

히터 (PWM 제어) :

- PWM 핀: 아두이노 나노의 D6에 연결된 모스펫에 연결하여 전력을 조절합니다.

상자 assembely는 그림에서 보이는 앞으로 strate입니다. 나는 gluw를 사용하여 상자를 고정하고 LCD를 고정하기 위해 M3 볼트를 사용했으며 전위계에는 esy 제어를 위한 너브를 인쇄했습니다.

배선은 다음으로 시작합니다.

- 온도 조절기를 전면판에 밀어 넣습니다.

- PWM 전위차계를 뒤에서 전면판을 통해 밀어 넣고 플라스틱 손잡이를 부착합니다. 필요한 경우 뜨거운 접착제를 사용하여 전면판에 고정합니다.

- 페이스플레이트의 나머지 개구부를 통해 스위치를 밀어 넣습니다.

프로그래밍 부분의 경우 arduino를 프로그래밍하는 데 사용합니다. Arduino IDE softwar . 프로그램에는 다음이 포함됩니다.

- 라이브러리 포함: 모터 제어를 위한 AccelStepper, I2C 통신을 위한 Wire, LCD 디스플레이 관리를 위한 LiquidCrystal_I2C와 같은 필수 라이브러리를 포함하는 것으로 시작합니다.

- 핀 정의: 스테퍼 모터, PWM 출력 및 입력 버튼에 대해 특정 핀이 정의되어 하드웨어 구성 요소를 체계적으로 제어할 수 있습니다.

- 변수 초기화: 사용자 입력, 온도 판독값, 모터 설정 및 PID 제어 매개변수를 처리하기 위해 다양한 변수가 초기화됩니다.

- 설정 기능: setup() 함수에서 LCD가 초기화되고 핀 모드가 설정됩니다. 초기 표시 메시지는 사용자에게 구성 단계에 대해 알려줍니다.

- 루프 함수: loop() 함수는 지속적으로 입력을 읽고, 사용자 상호 작용에 따라 모터 속도 또는 온도를 조정하고, 디스플레이를 업데이트합니다. 또한 PID 제어 알고리즘을 구현하여 PWM 출력을 조정하여 원하는 온도를 유지합니다.

- 서미스터 기능: 전용 기능은 Steinhart-Hart 방정식을 사용하여 서미스터 판독값에서 온도를 계산합니다.

- 디스플레이 업데이트 기능: 현재 온도와 모터 속도로 LCD를 주기적으로 새로 고치는 기능으로, 사용자가 시스템 상태에 대한 실시간 정보를 얻을 수 있도록 합니다.

첨부 파일

6단계: 생산 시작, 필라멘트 압출

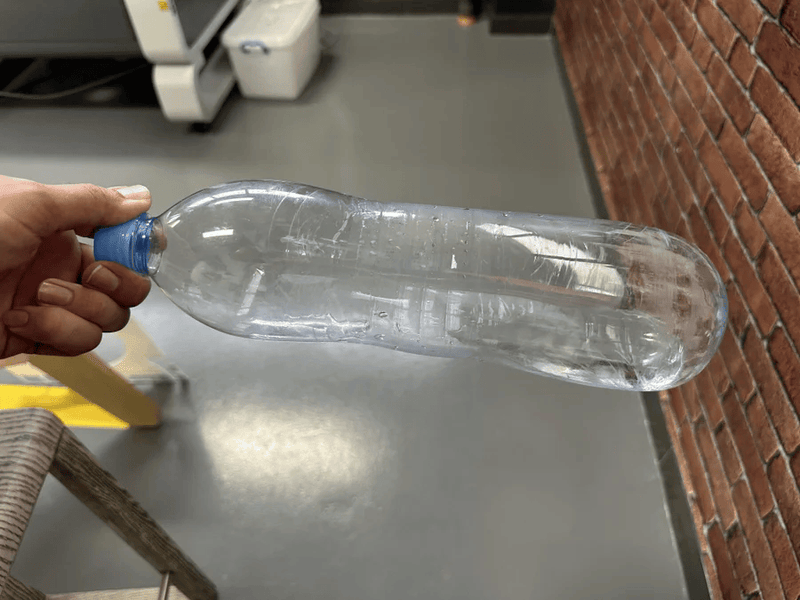

PET bottel 준비(Heating&cuting):

병을 준비하려면 먼저 라벨과 잔여물, 날짜 표시를 제거해야 합니다. 나는 아세톤이 이것에 잘 작동한다는 것을 알았다.

절단기는 표면이 매끄러울 때 가장 잘 작동하며 대부분의 병은 어떤 식으로든 물결이 있습니다. 병 안에 물 한두 방울을 떨어뜨려 약간 압력을 가하여 약간의 열로 부드럽게 할 수 있습니다 - 병을 너무 많이 가열하지 않도록 각별히 주의하고 병을 열 때 장갑을 끼어 뜨거운 증기에 화상을 입지 않도록 하십시오.

애완 동물을 핫 엔드에 먹이기 :

PET 병이 준비되고 작은 조각으로 절단되면 파쇄된 PET를 압출 시스템의 핫 엔드에 조심스럽게 공급합니다. 일관된 용융 및 흐름을 보장하기 위해 조각의 크기가 균일한지 확인하십시오. 걸림을 방지하기 위해 PET를 점차적으로 도입하고 공급 속도를 모니터링하여 핫 엔드의 가열 용량과 일치하는지 확인합니다. 필요한 경우 깔때기를 사용하여 PET를 챔버로 안내하고 빠져나가는 열로 인한 화상을 방지하기 위해 안전한 거리를 유지하십시오.

온도 및 속도 구성 :

PET의 최적 용융 및 압출을 달성하려면 재료 사양에 따라 핫 엔드의 온도를 설정하십시오(일반적으로 약 240°C에서 260°C). Arduino 설정에서 PID 컨트롤을 사용하여 이 온도를 정확하게 유지하십시오. 인터페이스의 설정값을 조정하고 온도 판독값을 면밀히 모니터링합니다. PET가 핫 엔드로 공급되는 속도는 용융 속도에 맞게 미세 조정되어 막힘을 일으키지 않고 원활한 흐름을 보장해야 합니다.

스테퍼 모터의 속도 구성 :

스테퍼 모터의 속도는 압출 공정을 제어하는 데 매우 중요합니다. 일반적으로 약 50-100RPM의 적당한 속도를 설정하여 시작하고 필라멘트의 원하는 출력 속도에 따라 조정합니다. 전위차계를 사용하여 실시간으로 모터 속도를 미세 조정하면서 압출 일관성을 관찰할 수 있습니다. 생산된 필라멘트의 품질에 영향을 줄 수 있는 과압출 또는 과소 압출을 방지하기 위해 모터 속도가 PET의 용융 및 공급 속도와 일치하는지 확인하십시오. 작동 중 긴장이나 막힘의 징후가 있는지 시스템을 정기적으로 점검하십시오.

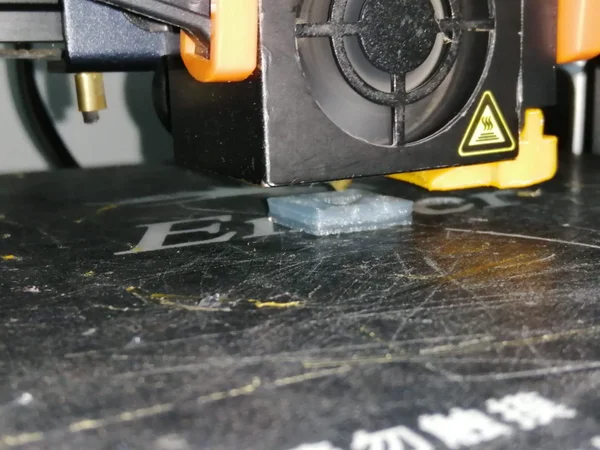

7단계: PET 필라멘트 인쇄

인쇄 설정: (1.0mm 노즐)

층 높이 : .3mm

벽 두께 .8mm

노즐 온도 260°C

빌드 플레이트 온도 85°C

대기 온도 150°C

수축 거리 : 4.5mm

수축 속도: 40mm/s

유량 130%

초기 레이어 흐름 140%

인쇄 속도 : 50mm

챙 폭 10mm

결론

이 프로젝트는 혁신과 지속 가능성을 결합하여 환경 문제를 해결하는 데 기여합니다. 혁신가, 기업가 및 학생들이 자신의 아이디어를 실현할 수 있었습니다. 앞으로도 지속 가능한 솔루션을 개발하는 데 더 많은 노력을 기울일 것입니다.

지속 가능하고 영향력 있는 프로젝트에 참여할 수 있어 기쁩니다. 함께 더 나은 세상을 만들어 나갑시다!

'아두이노' 카테고리의 다른 글

| 아두이노 튜토리얼: 2채널 광커플러 릴레이 모듈 (0) | 2024.11.25 |

|---|---|

| 데스크 매트에서 MIDI 드럼으로 (0) | 2024.11.22 |

| Arduino 및 시리얼 시프트 레지스터를 이용한 피크 앤 홀드 기능이 있는 최고의 스테레오 VU 미터 (9) | 2024.10.17 |

| DIY 아두이노 OLED 스펙트럼 분석기 (1) | 2024.10.17 |

| DIY Arduino MPPT 태양광 충전 컨트롤러 (1) | 2024.10.17 |